*NANO*

Clan Leader

- Registrado

- 27 Ene 2007

- Mensajes

- 142.818

La fibra de carbono como tal podríamos decir que es una serie de filamentos ricos en átomos de carbono que se unen formando una tela o tejido, dando lugar a un material que en combinación con otros como la reina epoxi permiten fabricar esas piezas que vemos en coches de altas prestaciones. Fibra de carbono. Esas tres palabras son de las más repetidas en muchos de nuestros artículos cuando hablamos de coches de altas prestaciones, superdeportivos o de los diferentes paquetes aerodinámicos exteriores, incluso en solitario el término “carbono”. Cuando las leemos todos entendemos que se trata de un material muy exótico, ligero, resistente… y caro, pero ¿qué es realmente la fibra de carbono?

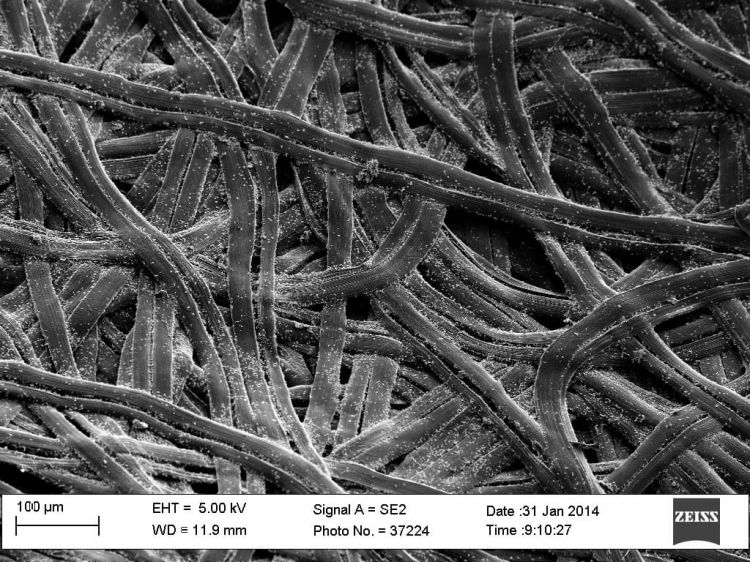

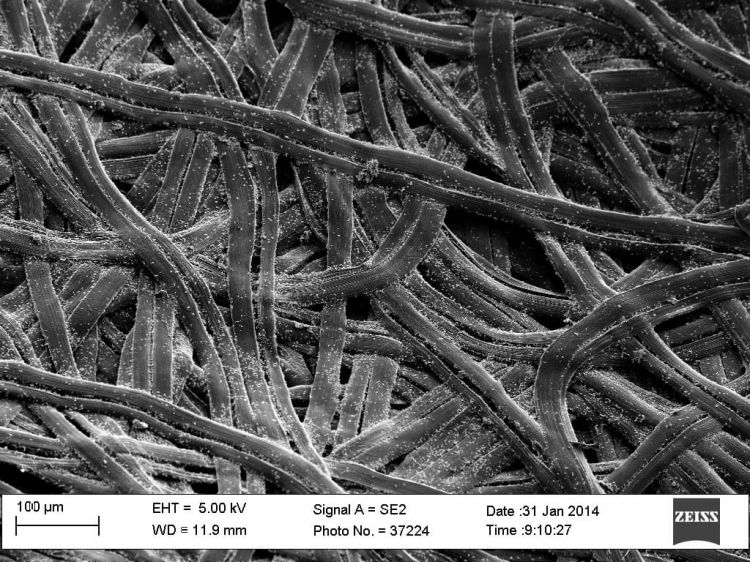

Estructura de la fibra de carbono al microscopio (DTU Mohanty, 2015)

¿Qué es la fibra de carbono?

La fibra de carbono (FC) como tal es un conjunto de filamentos (hilos) de unos 0,005 – 0,010 mm de diámetro que están formados por átomos de carbono, los cuales están dispuestos aleatoriamente y no de forma ordenada, lo que le confiere una gran resistencia (si estuvieran ordenados se comportaría como la mina de un lápiz, sería muy blanda y deformable), caracterizándose precisamente por sus excelentes propiedades mecánica, similares a las del acero, pero con un peso cuatro veces menor, aislando del calor pero con cierta conductividad eléctrica. No obstante, existen varios tipos de FC según la disposición que tengan sus átomos, de la cual dependerán directamente sus propiedades.

La fibra de carbono son pequeños filamentos ricos en átomos de carbono que se unen formando una "tela" usada para crear composites como el plástico reforzado con fibra de carbono o CFRP.

Así pues, la fibra de carbono como tal no es el material que nos encontramos en los coches (ni en los aviones, ni en las bicicletas ni en los refuerzos estructurales en vigas y pilares de edificios), ya que esta es sólo “un ingrediente”. La fibra de carbono se utiliza como componente en los llamados materiales compuestos o composites, generalmente combinándola con plásticos termoestables como resina epoxi, dando así lugar a lo que conocemos como CFRP (Carbon Fiber Reinforced Plastic). Así, “se hace una mezcla” de fibra de carbono y resina para dar lugar a ese material que se usa en la industria y que en teoría hereda lo bueno de cada cual: la gran resistencia y ligereza de uno, y la capacidad de adoptar y mantener una forma.

Las piezas de "fibra de carbono" que vemos en los coches son en realidad una mezcla de ella con resina epoxi conocida como CFRP (Carbon Fiber Reinforced Plastic).

Decíamos que la fibra de carbono son hilos o filamentos. Según el número de estos filamentos y de cómo se dispongan se denominará de una forma u otra. Así, si los filamentos se colocan en paralelo, sin entrelazarse, se llama twiested, y si se entrelazan, como si fuese un tejido, se conoce como untwiested o tow.

Para terminar, conviene aclarar que en su estado final un elemento fabricado de plástico reforzado con fibra de carbono no es peligroso para la salud como alguna gente puede llegar a pensar. La fibra de carbono es sólo nociva en la etapa inicial que se encuentra en forma de de filamentos, ya que al ser estos muy, muy pequeños pueden ser inhalados (de forma accidental, sólo por el simple hecho de respirar), y al tratarse de un material muy duro puede ocasionar problemas en nuestro sistema respiratorio. No obstante, esto sólo llegaría a suceder después de exposiciones muy prolongadas sin ningún tipo de protección ni de sentido común.

¿Cómo se usa la fibra de carbono para fabricar un componente de nuestros coches?

Así pues, el splitter o difusor que puedes ver un coche está fabricado en plástico reforzado con fibra de carbono o CFRP. Para poder elaborarlo lo primero que se necesita es la fibra de carbono, la cual el fabricante suele adquirirla en forma de “tela”, como si fuese un paño de poliéster, por ejemplo.

Además de fibra de carbono, también pueden añadirse otros materiales como el kevlar para potenciar otras propiedades.

Para crear esa fibra de carbono se lleva a cabo un proceso de síntesis, en el que a partir de un polímero, normalmente poliacrilonitrilo (PAN), aunque también de usa rayón o resina derivada del petróleo, se obtienen esos filamentos que comentábamos al principio. Para ello se somete a ese polímetro a altísimas temperaturas que llegan a alcanzar los 1.500 °C en el proceso de carbonización, a la vez que se somete también a una serie de procesos mecánicos, como el de hilado y bobinado. Con todo ello se consigue eliminar los átomos de otros elementos como los de nitrógenos creando esos filamentos ricos en carbono (90 – 95 %). Finalmente, con esos filamentos de crean tejidos que son los que llegan a las instalaciones del fabricante.

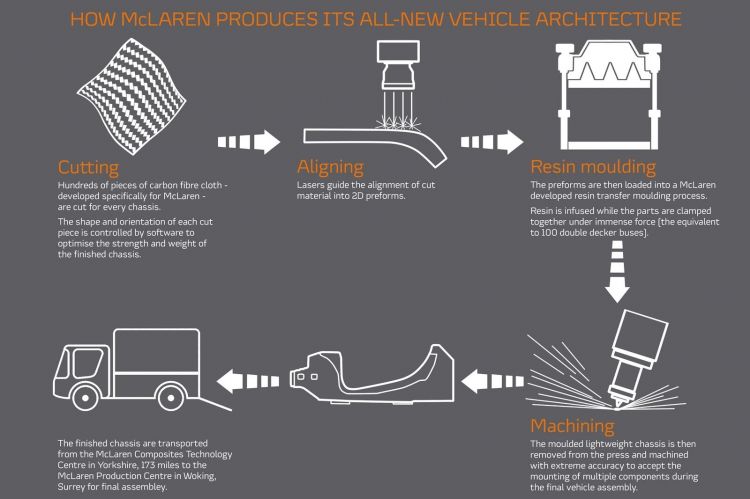

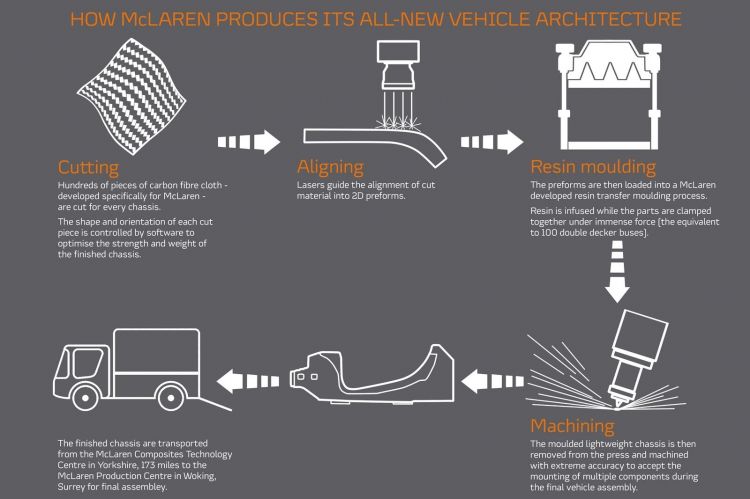

A continuación, para fabricar el difusor o alerón de turno, se parte de un molde sobre el que se disponen las diferentes capas de fibra de carbono, y según las propiedades que se deseen conseguir, también se añade fibra de vidrio, kevlar… impregnándose en una resina termoestable como el epoxi para darle esa consistencia y forma para así introducirse en una bolsa al vacío que asegura la compactación de esas capas, ya que es de vital importancia que no existan burbujas en su interior ni zonas de discontinuidad. Finalmente, esa bolsa al vacío se mete en un autoclave, que no es más que un horno, en el que es sometida a grandes presiones y temperaturas que esa amalgama de materiales se convierta en uno solo.

Durante estos procesos, existen varios parámetros claves de los que depende la calidad de la pieza y las propiedades que adopta. Para empezar, las capas de fibra de carbono que se disponen una sobre otra debe contar cada una con una orientación determinada, ya que la FC es un material anisótropo, con una dirección preferencial en la que ofrece una gran resistencia a tracción (salvando las distancias, lo mismo que sucede con un cable de acero que aguanta fácilmente cuando se estira, pero cuando se comprime no, y a cizalladura – cortarlo con unos alicates – tampoco). Asimismo, el resto de materiales usados como esos valores de presión y temperatura también serán parámetros clave.

Alfa Romeo Giulia y Alfa Romeo Stelvio, dos modelos de tracción trasera/integral que emplean un eje de transmisión de fibra de carbono para llevar el par desde la salida de la caja de cambios hasta el diferencial trasero. Con ello se logra reducir el peso del conjunto, pero además el de un elemento de transmisión, lo cual es muy importante, ya que a menor masa, menor inercia, y por tanto, se pierde menos potencia por el camino a la hora de acelerar.

Sin salirnos de la marca del biscione, el Alfa Romeo 4C es otro claro ejemplo del uso de fibra de carbono al servicio de la máxima eficacia sobre el el asfalto. Este pequeño deportivo de motor central trasero dispone de un chasis en forma de monocasco de fibra de carbono que pesa solamente 65 kg, y que es el responsable de que sobre la báscula el deportivo italiano no supere la barrera de la tonelada, además de conferirle una gran rigidez al conjunto. Así pues, el incremento en el coste de producción que supuso este elemento hizo que los planes iniciales de FCA de comercializarlo bajo el emblema de Abarth se vieran alterados, y le diesen después de años un modelo con pedigree a la por entonces famélica Alfa que no disponía aún del Giulia QV.

Sin embargo, también existen modelos de corte ecológico como el BMW i3 que emplean una gran cantidad de plástico reforzado con fibra de carbono en su estructura con el objetivo de compensar el sobrepeso de las baterías, y otros, sin llegar al extremo del 4C, o de superdeportivos como el Lamborghini Aventador o el McLaren 650S, por ejemplo los M3 y M4, que emplean un techo de fibra de carbono, lo que les ayuda a reducir el peso y bajar el centro de gravedad del conjunto.

Finalmente, y sin olvidar todas aquellas inserciones interiores de fibra de carbono con fines decorativos, o la extensísima industria auxiliar y de accesorios aftermarket (llantas, admisiones...), también se suele emplear en abundancia la fibra de carbono para elaborar kits o elementos aerodinámicos específicos. Uno de estos últimos ejemplos lo tenemos en el Bentley Flying Spur Styling Specification, cuyo paquete aerodinámico en fibra de carbono, además de ser optimizado en el túnel de viendo, y disponer cada una de esas capas de forma que los hilos de la fibra se orienten en la dirección adecuada para soportan los máximo esfuerzos, se probó en carretera durante más de 100.000 km para comprobar sus resistencia, durabilidad y que no generaban vibraciones parásitas.

Estructura de la fibra de carbono al microscopio (DTU Mohanty, 2015)

¿Qué es la fibra de carbono?

La fibra de carbono (FC) como tal es un conjunto de filamentos (hilos) de unos 0,005 – 0,010 mm de diámetro que están formados por átomos de carbono, los cuales están dispuestos aleatoriamente y no de forma ordenada, lo que le confiere una gran resistencia (si estuvieran ordenados se comportaría como la mina de un lápiz, sería muy blanda y deformable), caracterizándose precisamente por sus excelentes propiedades mecánica, similares a las del acero, pero con un peso cuatro veces menor, aislando del calor pero con cierta conductividad eléctrica. No obstante, existen varios tipos de FC según la disposición que tengan sus átomos, de la cual dependerán directamente sus propiedades.

La fibra de carbono son pequeños filamentos ricos en átomos de carbono que se unen formando una "tela" usada para crear composites como el plástico reforzado con fibra de carbono o CFRP.

Así pues, la fibra de carbono como tal no es el material que nos encontramos en los coches (ni en los aviones, ni en las bicicletas ni en los refuerzos estructurales en vigas y pilares de edificios), ya que esta es sólo “un ingrediente”. La fibra de carbono se utiliza como componente en los llamados materiales compuestos o composites, generalmente combinándola con plásticos termoestables como resina epoxi, dando así lugar a lo que conocemos como CFRP (Carbon Fiber Reinforced Plastic). Así, “se hace una mezcla” de fibra de carbono y resina para dar lugar a ese material que se usa en la industria y que en teoría hereda lo bueno de cada cual: la gran resistencia y ligereza de uno, y la capacidad de adoptar y mantener una forma.

Las piezas de "fibra de carbono" que vemos en los coches son en realidad una mezcla de ella con resina epoxi conocida como CFRP (Carbon Fiber Reinforced Plastic).

Decíamos que la fibra de carbono son hilos o filamentos. Según el número de estos filamentos y de cómo se dispongan se denominará de una forma u otra. Así, si los filamentos se colocan en paralelo, sin entrelazarse, se llama twiested, y si se entrelazan, como si fuese un tejido, se conoce como untwiested o tow.

Para terminar, conviene aclarar que en su estado final un elemento fabricado de plástico reforzado con fibra de carbono no es peligroso para la salud como alguna gente puede llegar a pensar. La fibra de carbono es sólo nociva en la etapa inicial que se encuentra en forma de de filamentos, ya que al ser estos muy, muy pequeños pueden ser inhalados (de forma accidental, sólo por el simple hecho de respirar), y al tratarse de un material muy duro puede ocasionar problemas en nuestro sistema respiratorio. No obstante, esto sólo llegaría a suceder después de exposiciones muy prolongadas sin ningún tipo de protección ni de sentido común.

¿Cómo se usa la fibra de carbono para fabricar un componente de nuestros coches?

Así pues, el splitter o difusor que puedes ver un coche está fabricado en plástico reforzado con fibra de carbono o CFRP. Para poder elaborarlo lo primero que se necesita es la fibra de carbono, la cual el fabricante suele adquirirla en forma de “tela”, como si fuese un paño de poliéster, por ejemplo.

Además de fibra de carbono, también pueden añadirse otros materiales como el kevlar para potenciar otras propiedades.

Para crear esa fibra de carbono se lleva a cabo un proceso de síntesis, en el que a partir de un polímero, normalmente poliacrilonitrilo (PAN), aunque también de usa rayón o resina derivada del petróleo, se obtienen esos filamentos que comentábamos al principio. Para ello se somete a ese polímetro a altísimas temperaturas que llegan a alcanzar los 1.500 °C en el proceso de carbonización, a la vez que se somete también a una serie de procesos mecánicos, como el de hilado y bobinado. Con todo ello se consigue eliminar los átomos de otros elementos como los de nitrógenos creando esos filamentos ricos en carbono (90 – 95 %). Finalmente, con esos filamentos de crean tejidos que son los que llegan a las instalaciones del fabricante.

A continuación, para fabricar el difusor o alerón de turno, se parte de un molde sobre el que se disponen las diferentes capas de fibra de carbono, y según las propiedades que se deseen conseguir, también se añade fibra de vidrio, kevlar… impregnándose en una resina termoestable como el epoxi para darle esa consistencia y forma para así introducirse en una bolsa al vacío que asegura la compactación de esas capas, ya que es de vital importancia que no existan burbujas en su interior ni zonas de discontinuidad. Finalmente, esa bolsa al vacío se mete en un autoclave, que no es más que un horno, en el que es sometida a grandes presiones y temperaturas que esa amalgama de materiales se convierta en uno solo.

Durante estos procesos, existen varios parámetros claves de los que depende la calidad de la pieza y las propiedades que adopta. Para empezar, las capas de fibra de carbono que se disponen una sobre otra debe contar cada una con una orientación determinada, ya que la FC es un material anisótropo, con una dirección preferencial en la que ofrece una gran resistencia a tracción (salvando las distancias, lo mismo que sucede con un cable de acero que aguanta fácilmente cuando se estira, pero cuando se comprime no, y a cizalladura – cortarlo con unos alicates – tampoco). Asimismo, el resto de materiales usados como esos valores de presión y temperatura también serán parámetros clave.

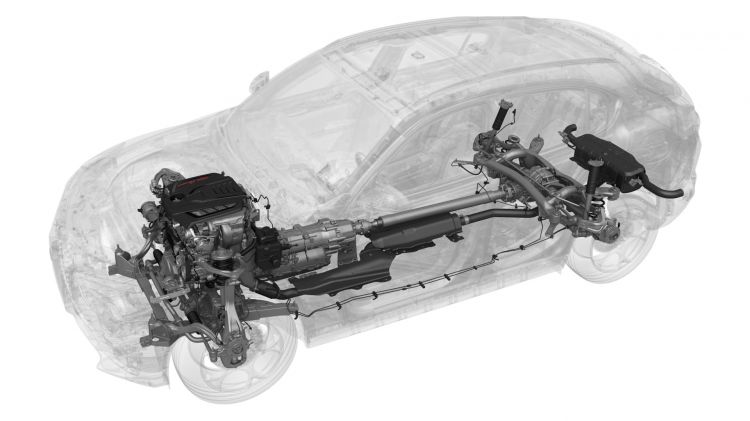

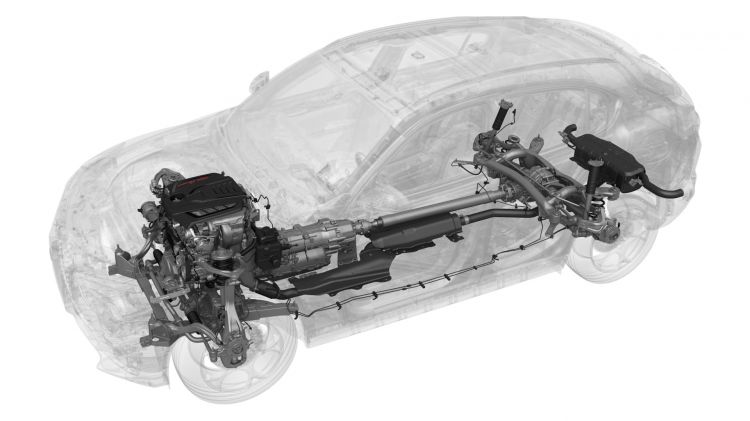

Alfa Romeo Giulia y Alfa Romeo Stelvio, dos modelos de tracción trasera/integral que emplean un eje de transmisión de fibra de carbono para llevar el par desde la salida de la caja de cambios hasta el diferencial trasero. Con ello se logra reducir el peso del conjunto, pero además el de un elemento de transmisión, lo cual es muy importante, ya que a menor masa, menor inercia, y por tanto, se pierde menos potencia por el camino a la hora de acelerar.

Sin salirnos de la marca del biscione, el Alfa Romeo 4C es otro claro ejemplo del uso de fibra de carbono al servicio de la máxima eficacia sobre el el asfalto. Este pequeño deportivo de motor central trasero dispone de un chasis en forma de monocasco de fibra de carbono que pesa solamente 65 kg, y que es el responsable de que sobre la báscula el deportivo italiano no supere la barrera de la tonelada, además de conferirle una gran rigidez al conjunto. Así pues, el incremento en el coste de producción que supuso este elemento hizo que los planes iniciales de FCA de comercializarlo bajo el emblema de Abarth se vieran alterados, y le diesen después de años un modelo con pedigree a la por entonces famélica Alfa que no disponía aún del Giulia QV.

Sin embargo, también existen modelos de corte ecológico como el BMW i3 que emplean una gran cantidad de plástico reforzado con fibra de carbono en su estructura con el objetivo de compensar el sobrepeso de las baterías, y otros, sin llegar al extremo del 4C, o de superdeportivos como el Lamborghini Aventador o el McLaren 650S, por ejemplo los M3 y M4, que emplean un techo de fibra de carbono, lo que les ayuda a reducir el peso y bajar el centro de gravedad del conjunto.

Finalmente, y sin olvidar todas aquellas inserciones interiores de fibra de carbono con fines decorativos, o la extensísima industria auxiliar y de accesorios aftermarket (llantas, admisiones...), también se suele emplear en abundancia la fibra de carbono para elaborar kits o elementos aerodinámicos específicos. Uno de estos últimos ejemplos lo tenemos en el Bentley Flying Spur Styling Specification, cuyo paquete aerodinámico en fibra de carbono, además de ser optimizado en el túnel de viendo, y disponer cada una de esas capas de forma que los hilos de la fibra se orienten en la dirección adecuada para soportan los máximo esfuerzos, se probó en carretera durante más de 100.000 km para comprobar sus resistencia, durabilidad y que no generaban vibraciones parásitas.